5 choses à savoir sur le Digital Twin

L’un des sujets brûlants dans le secteur industriel est celui des jumeaux numériques, nommés aussi jumeaux digitaux, ou encore digital twin. Cette technologie se développe chaque jour et les industriels y trouvent de plus en plus d’intérêt.

Mais de quoi s’agit-il exactement ? Tours d’horizon du digital twin dans cet article.

Le Digital Twin, qu’est-ce que c’est ?

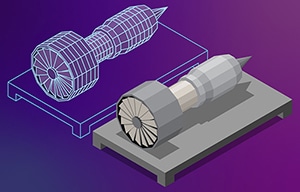

Le digital twin désigne une reproduction faite sur un support numérique d’un produit, d’une structure ou encore d’un processus. Les jumeaux numériques imitent les comportements de l’objet réel et l’interprètent dans un environnement virtuel, fonctionnant comme s’il s’agissait d’un miroir.

De cette manière, il est possible d’effectuer des tests avec beaucoup plus de précision, multipliant les simulations pour comprendre laquelle apportera le meilleur résultat. Sans simulation, l’éventail des possibilités est beaucoup plus restreint, ce qui entraîne davantage de retouches et de gaspillage de matières premières.

Le jumeau numérique est une technologie qui va au-delà de l’intelligence artificielle. Il utilise les données de différents systèmes pour imiter le comportement du jumeau physique face à divers facteurs. Grâce à cette intégration des systèmes, il est très fidèle en simulation.

5 choses à savoir sur le digital twin

Maintenant que la notion de jumeau numérique est claire, voici cinq choses à savoir sur le digital twin :

Le digital twin augmente l'efficacité des processus

En utilisant les jumeaux numériques, les processus deviennent plus intelligents car ils sont basés sur l’analyse des données. Tout est simulé numériquement, en calculant les impacts à court, moyen et long terme, ce qui permet à l’industriel d’anticiper et d’être plus réactif face aux changements.

Le jumeau numérique améliore la capacité de production

Grâce au digital twin, les évaluations des performances des équipements en continue permettent aux industriels de s’adapter rapidement. Défaillances éventuelles, points d’améliorations sont identifiés et corrigés de façon proactive. Ainsi la capacité de production est optimisée.

Il permet la réduction des coûts

Grâce à des processus plus efficaces, le temps est réduit dans la chaîne de production. Mais c’est en amont que le digital twin se révèle très intéressant. Les jumeaux numériques permettraient d’améliorer de 15 % le temps consacré au développement d’un produit et de réduire de 20 % le coût du développement d’un nouveau produit.

Les simulations effectuées avant la production permettent notamment une réduction des déchets, des temps morts et des reprises, ce qui a un impact positif sur la réduction des coûts de l’entreprise.

Le digital twin permet d’anticiper sur la logistique

En utilisant les simulations, il est également possible d’améliorer la logistique de production et d’éviter les perturbations telles que, par exemple, l’impact des pièces pendant le processus de production, ou les flux déconnectés.

Pour l’optimiser, les jumeaux de processus tiennent compte du chemin de production, de la vitesse, de la quantité et bien sûr du calcul du temps le plus court possible.

Il permet d’obtenir une meilleure qualité

Diminution des erreurs, identification des défauts et correction précoce, tous ces facteurs ont un impact direct sur la qualité des produits fabriqués. En outre, l’intégration des systèmes offerts par les jumeaux numériques rend l’atelier plus connecté et sans barrières entre les départements. Cela facilite la communication dans l’atelier et réduit les risques d’erreur.

En conclusion

L’utilisation des jumeaux numériques constitue une tendance croissante dans l’industrie. Couplée avec les bons outils de conception, le jumeau numérique booste le temps de mise sur le marché des produits.